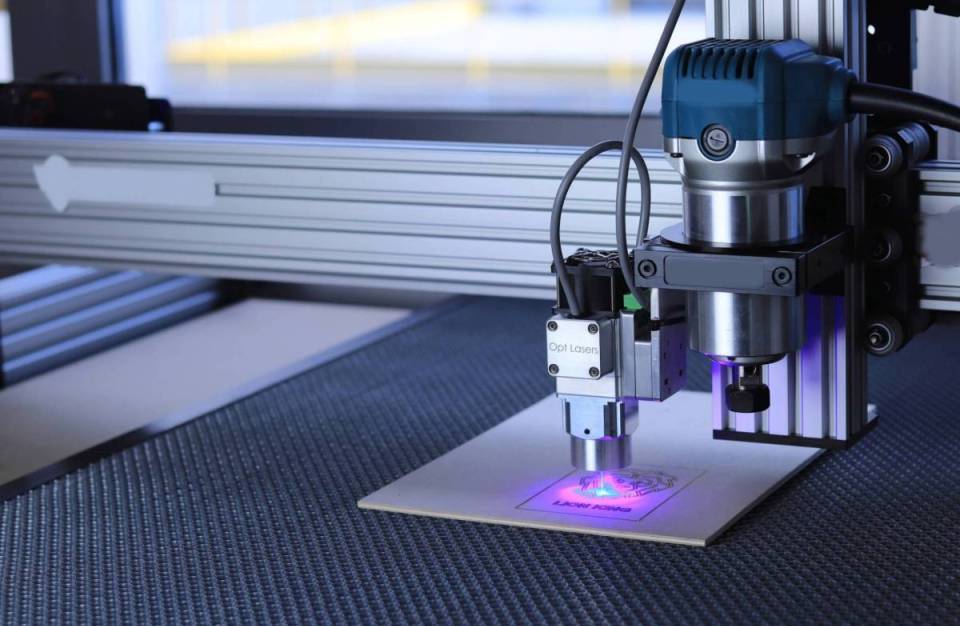

El corte láser es un procedimiento que ofrece gran precisión y exactitud. Pero para obtener resultados óptimos es necesario vigilar algunos aspectos como lo son, la velocidad de corte, la distancia focal y la potencia del láser. Si estás a punto de iniciar algún proyecto que involucre el corte láser como método de mecanizado, este artículo será de gran ayuda. Aquí te explicaremos detalladamente los factores que influyen en la calidad de los resultados que se obtienen con el corte láser.

¿Cuáles son los factores que intervienen en los resultados del corte láser?

Velocidad de corte

Uno de los factores de mayor importancia durante este procedimiento es la elección de la velocidad de corte, ya que esto incide directamente en la calidad de la pieza. En este sentido, es vital elegir la velocidad de corte correcta, puesto que si es muy alta es posible ocasionar fallas en el corte, la cual se produce debido a la gran cantidad de chispas que caen alrededor.

También, se puede formar una sección de corte rugosa e inclusive es posible que algunas partes no se corten completamente. En cambio, si la velocidad es muy baja, se obtendrá una hendidura amplia, de menor exactitud y con mayor rugosidad. Todo esto afecta la eficiencia del corte.

Observando la chispa de corte se puede saber la velocidad con la que se está trabajando. Por lo general, la chispa se difunde hacia abajo durante el corte, pero cuando este parámetro no es correcto, el comportamiento de las mismas es distinto. Cuando las chispas se acumulan quiere decir que la velocidad de corte es muy alta y si las chispas se juntan la velocidad es bastante baja.

Boquilla

Dependiendo de la boquilla, la condición de flujo de aire es distinta, lo cual interviene de manera directa en la calidad del corte. Las boquillas tienen dos funciones: la primera es evitar que los desechos ocasionen daños lente y la segunda es que ayuda a controlar la difusión del gas auxiliar, tanto en área como en tamaño.

Esto nos lleva a dos puntos de cuidado que son la altura a la que se encuentra y por supuesto su diámetro. La distancia entre la boquilla y la pieza debe estar entre 0.8 y 12 mm. Si supera la cota de 12 mm puede ocasionar una difusión de gases, lo que genera gran cantidad de residuos en la superficie inferior de corte. Por el contrario, si la boquilla se encuentra a una distancia menor del límite inferior de 0.8 mm, puede generar una colisión de la chapa y la boquilla.

En lo que se refiere al diámetro de la boquilla, este puede variar. Si cuenta con un diámetro pequeño, la velocidad del gas será alta, incrementando la capacidad de eliminar el material. Por eso, es más recomendable para trabajar con placas delgadas, obteniendo una sección de corte fino. Al contrario, si el diámetro es grande, la velocidad de corte es baja, lo cual minimiza la capacidad de remover el material. Es apropiado para cortar placas gruesas.

Potencia del láser

Este es otro factor que puede influir en el resultado del corte láser. Cuando la potencia es baja, el láser no genera el calor suficiente, por lo que la temperatura del producto fundido cercana al borde inferior es baja. Por ende, la viscosidad aumenta ocasionando que el flujo de aire a alta presión no se expulse en su totalidad.

Si la potencia del láser es alta, la temperatura de entrada será muy elevada, debido a lo cual la pieza se funde mucho más rápido de lo que se puede expulsar el flujo de aire. En consecuencia, el material fundido no se elimina completamente.

Anillo de cerámica

El anillo de cerámica forma parte del cabezal de corte de la máquina y tiene como función principal transferir las señales eléctricas recolectadas por la boquilla. Cuando se trate del anillo de cerámica, se deben de tener presente algunos aspectos, tales como:

- El anillo de cerámica con aguja de cobre en chapa de oro es el más recomendado, ya que ofrece mejor conductividad de la señal mientras se lleva a cabo el corte.

- Es importante revisar la calidad del ensamblado. En este caso, la pieza de acero inoxidable y el cuerpo de cerámica deben estar muy unidas y no debe existir elevación, deformación y espacio entre ellas.

- La calidad del anillo debe ser verificada. El cuerpo de cerámica posee una superficie cónica en la parte superior, la cual debe tener un alto grado de suavidad, además de estar libre de golpes y arañazos.

Distancia focal de la lente

Por último, es importante seleccionar la distancia focal adecuada dependiendo de la pieza que se quiera trabajar. El tamaño del haz láser es proporcional a la distancia focal, por lo que, si se emplea una lente con una distancia focal pequeña, el punto será pequeño.

En este caso, la densidad de potencia es mayor, debido a lo cual es más recomendable para cortar piezas de un grosor menor. No obstante, si la lente tiene una distancia focal grande, su profundidad focal es mayor, por lo tanto, es más recomendable para cortar piezas de un grosor mayor.

Además de estos factores que acabamos de mencionar, también influyen otros aspectos que afectan la calidad de la pieza resultante cómo, por ejemplo, la condición en la que esté la superficie del material, la tasa de reflexión, el modo láser, el tipo de gas auxiliar, etc. Esta información es de suma importancia, para corregir cualquier problema que se presente al momento de realizar el trabajo de corte.

Por supuesto, en Crune contamos con un equipo de expertos que cuidan meticulosamente de cada uno de estos factores para que el acabado de tu pieza sea impecable. Visita nuestra página y conoce las últimas novedades referentes al corte láser.