Du principe physique aux applications industrielles

L’acier se fend comme une feuille de papier.

La coupe est nette, brillante, sans bavure — un trait d’une précision inférieure au dixième de millimètre.

Un marquage discret se dessine sur la surface, si fin qu’il échappe à l’œil non averti, mais conçu pour résister à plus de 20 ans d’usure, aux chocs thermiques et aux variations extrêmes de température.

Ce résultat tient dans un faisceau lumineux invisible à l’œil nu, cohérent et monochromatique, parfaitement aligné, dont la longueur d’onde est choisie en fonction du matériau travaillé.

Dans l’usinage laser industriel, cette longueur d’onde se situe souvent autour de 1 064 nanomètres pour un laser YAG ou 10,6 micromètres pour un laser CO₂, deux standards utilisés dans la découpe et le marquage des métaux.

Du bloc opératoire — où il sculpte la cornée avec une précision micrométrique — aux lignes de production industrielle — où il découpe, soude et grave —, le laser est devenu un outil incontournable.

Il combine puissance, précision et flexibilité, offrant aux fabricants comme aux chirurgiens un contrôle absolu sur la matière, qu’il s’agisse d’acier trempé, d’alliages légers, de plastique ou de tissus biologiques.

Définition et origine du laser

Laser est l’acronyme de Light Amplification by Stimulated Emission of Radiation — en français, Amplification de la lumière par émission stimulée de rayonnement (rayonnement induit).

C’est un dispositif optique capable de produire un faisceau lumineux monochromatique (une seule longueur d’onde) et cohérent (les ondes lumineuses vibrent de façon parfaitement synchronisée).

Cette cohérence unique permet au rayon laser de conserver sa direction et sa puissance sur de longues distances, tout en pouvant être focalisé jusqu’à atteindre des diamètres inférieurs à 50 micromètres selon les systèmes.

La première démonstration publique d’un laser a eu lieu le 16 mai 1960, réalisée par l’ingénieur américain Theodore H. Maiman avec un laser à rubis (longueur d’onde : 694 nm). À l’époque, l’invention fut surnommée “une solution en quête d’un problème”.

Six décennies plus tard, les lasers sont devenus des outils stratégiques dans l’industrie, la médecine, la recherche et les technologies de communication.

Chez Crune, le laser est un pilier technologique :

- Découpes de précision sur aciers à haute résistance, inox ou alliages.

- Microperforations destinées à l’aéronautique et à l’électronique de pointe.

- Marquages permanents répondant aux exigences de traçabilité et aux normes industrielles les plus strictes.

Principe physique fondamental de fonctionnement du laser

Au cœur du fonctionnement d’un laser se trouve un phénomène quantique unique : l’émission stimulée.

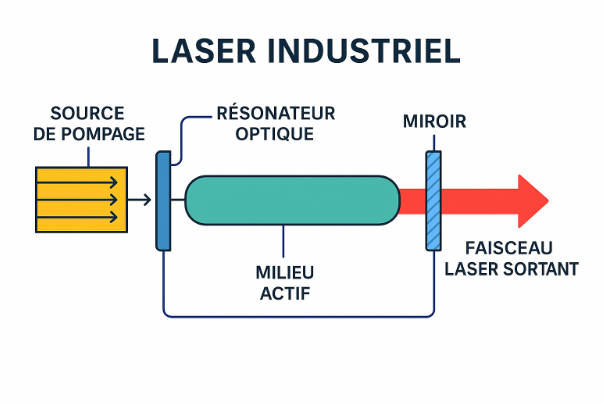

Tout commence dans le milieu actif (gaz, cristal, fibre optique…), dont les atomes ou ions sont excités par une source d’énergie externe — on parle de pompage. Cette énergie peut provenir d’une lampe à décharge, de diodes laser ou d’un courant électrique.

- Excitation – Les atomes ou ions absorbent de l’énergie et passent à un état d’énergie supérieur.

- Retour à l’état initial – En redescendant, ils libèrent un photon d’une longueur d’onde précise, déterminée par la nature du milieu actif.

- Émission stimulée – Ce photon interagit avec d’autres atomes excités, les incitant à émettre à leur tour des photons identiques : même longueur d’onde, même phase, même direction.

- Amplification – Un résonateur optique constitué de deux miroirs renvoie la lumière dans le milieu actif, renforçant le processus jusqu’à produire un rayon intense et parfaitement aligné.

- Extraction – Une partie de la lumière s’échappe par un miroir semi-transparent, formant le faisceau laser utilisable.

Cette organisation confère au laser trois propriétés distinctives :

- Monochromaticité : une seule longueur d’onde, adaptée à l’application (ex. : 1 064 nm pour Nd:YAG, 10,6 µm pour CO₂).

- Cohérence : toutes les ondes lumineuses vibrent ensemble, garantissant précision et stabilité.

- Directivité : divergence angulaire très faible, souvent inférieure à 1 milliradian, permettant de maintenir la concentration du faisceau sur de longues distances.

Les composants essentiels d’un laser

Un laser industriel repose sur trois éléments clés, chacun ayant un rôle déterminant dans la qualité et la performance du rayon :

1. La source de pompage

C’est le “moteur” du laser : elle fournit l’énergie nécessaire pour exciter le milieu actif.

- Pompage optique : réalisé par lampes à décharge ou diodes laser haute puissance, souvent utilisées pour les lasers solides comme le Nd:YAG.

- Pompage électrique : courant appliqué directement dans le milieu actif, typique des lasers à gaz comme le CO₂.

La stabilité et la puissance de la source de pompage influencent directement la régularité du faisceau et la précision de coupe ou de gravure.

2. Le milieu actif

C’est la “matière première” qui produit le rayonnement laser.

- Gaz : ex. laser CO₂ (10,6 µm) pour la découpe de matériaux non métalliques et certains métaux avec ajout de gaz d’assistance.

- Cristaux : ex. Nd:YAG (1 064 nm) pour le marquage fin et la découpe des métaux.

- Fibres optiques dopées : technologie plus récente, offrant un rendement élevé et une maintenance réduite, idéale pour la découpe et le soudage industriels haute précision.

Le choix du milieu actif dépend de paramètres comme la conductivité thermique du matériau à travailler, l’épaisseur et la nature de la pièce.

3. Le résonateur optique

C’est le “cœur” du laser : une cavité constituée de deux miroirs alignés de part et d’autre du milieu actif.

- Miroir hautement réfléchissant : reflète presque 100 % de la lumière.

- Miroir semi-transparent (miroir de sortie) : laisse passer une partie de la lumière pour former le faisceau utilisable.

La qualité du résonateur influence la forme du faisceau, sa divergence et sa capacité à rester stable sur de longues durées d’usinage.

Chez Crune, la sélection du type de source, de milieu actif et de configuration optique se fait en fonction :

- Du matériau à traiter (acier trempé, aluminium, alliages spéciaux, etc.).

- De la tolérance de coupe ou de marquage demandée.

- De la cadence de production visée.

Cette maîtrise technique permet d’obtenir des résultats constants, même sur des séries longues et des géométries complexes.

Processus étape par étape – Comment fonctionne un laser : principes

La production d’un faisceau laser suit un cycle précis, où chaque étape conditionne la qualité finale du rayonnement. Dans un contexte industriel comme celui de Crune, cette maîtrise permet d’obtenir des coupes nettes, des gravures durables et des marquages lisibles même après des années d’usage.

1. Pompage – Apport d’énergie au milieu actif

La source de pompage (lampe, diode ou courant électrique) transmet de l’énergie au milieu actif.

- Dans un laser CO₂, ce sont des décharges électriques qui excitent un mélange gazeux (CO₂, azote, hélium).

- Dans un laser fibre ou Nd:YAG, des diodes haute puissance envoient de la lumière sur le cristal ou la fibre dopée.

Ordre de grandeur : le rendement global varie généralement de 10 à 30 % selon la technologie.

2. Inversion de population – Préparer le terrain

Normalement, plus d’atomes sont au repos qu’excités. L’inversion de population consiste à renverser cette proportion : plus d’atomes excités que d’atomes à l’état fondamental.

C’est cette configuration qui rend possible le rayonnement induit.

Dans l’industrie, la stabilité de cette inversion est cruciale pour éviter les variations de puissance en pleine coupe ou gravure.

3. Émission stimulée – Le déclenchement en chaîne

Un photon issu du milieu actif déclenche l’émission d’autres photons identiques : même longueur d’onde, même phase, même direction.

Ce phénomène en cascade est ce qui donne au laser sa cohérence et sa monochromaticité.

4. Amplification – Renforcer le faisceau

Les photons rebondissent entre les miroirs du résonateur, traversant plusieurs fois le milieu actif.

À chaque passage, le nombre de photons augmente, intensifiant le faisceau.

Dans les systèmes industriels, cette étape est optimisée pour limiter les pertes et maximiser la densité énergétique (jusqu’à plusieurs kW en continu pour la découpe).

5. Extraction – Le faisceau utilisable

Une partie de la lumière s’échappe par le miroir semi-transparent : c’est le faisceau laser opérationnel.

En découpe, ce flux lumineux est focalisé sur quelques dizaines à quelques centaines de micromètres, atteignant des puissances surfaciques de plusieurs MW/cm² au point focal.

En marquage, l’intensité est ajustée pour modifier la surface du matériau sans le traverser.

Caractéristiques et paramètres clés

Chaque laser industriel possède un ensemble de paramètres qui déterminent non seulement la nature du faisceau, mais aussi sa capacité à répondre à un besoin précis — que ce soit pour découper de l’acier trempé, graver un code de traçabilité ou souder des composants électroniques.

Chez Crune, la compréhension fine de ces caractéristiques permet d’optimiser la qualité, la vitesse et la répétabilité des opérations.

1. Longueur d’onde

La longueur d’onde du laser détermine l’interaction avec la matière :

- Nd:YAG / fibre dopée : 1 064 nm → absorption efficace par les métaux, idéal pour la découpe, le soudage et le marquage.

- CO₂ : 10,6 µm → excellente absorption par les matériaux non métalliques (bois, plastiques, céramiques) et certains métaux avec gaz d’assistance.

Une bonne adéquation longueur d’onde / matériau réduit les pertes d’énergie et améliore la qualité de coupe.

2. Puissance de sortie

Exprimée en watts (W) ou kilowatts (kW), elle conditionne la vitesse et l’épaisseur de coupe :

- Quelques dizaines de watts : marquage, gravure, micro-usinage.

- 1 à 6 kW : découpe de métaux de 1 à 25 mm d’épaisseur.

- > 10 kW : applications lourdes ou haute vitesse (acier épais, gros volumes).

En découpe, une puissance plus élevée permet d’augmenter la vitesse de production tout en limitant la zone affectée thermiquement.

3. Cohérence

La cohérence spatiale et temporelle garantit que toutes les ondes lumineuses vibrent en phase.

- Avantage industriel : rayon focalisable sur un point très réduit, assurant des arêtes nettes et des marquages précis au micron.

4. Focalisation

La focalisation concentre le faisceau sur un diamètre réduit (50 à 300 µm selon l’application).

- Découpe : point focal serré = haute densité énergétique = coupe rapide et nette.

- Marquage : focalisation ajustée pour modifier uniquement la surface sans traverser le matériau.

5. Mode d’émission

- Continu (CW) : puissance constante → idéal pour la découpe et le soudage.

- Pulsé : envois d’énergie brève, mais intense → recommandé pour le micro-usinage, la gravure fine ou les applications thermosensibles.

Certains lasers industriels atteignent des fréquences de plusieurs centaines de kHz, permettant un usinage rapide tout en préservant la précision.

Applications pratiques des lasers

Les lasers ont quitté depuis longtemps les laboratoires pour devenir des outils de production et de précision omniprésents.

Dans l’industrie, ils façonnent, marquent et soudent ; dans la médecine, ils réparent et sculptent ; dans notre quotidien, ils lisent, impriment et transmettent.

Leur adaptabilité repose sur une combinaison unique : précision micrométrique, puissance modulable et absence de contact physique avec la matière.

1. Industrie

Dans les ateliers modernes, le laser remplace ou complète les outils mécaniques traditionnels :

- Découpe : aciers, inox, aluminium, cuivre, titane… jusqu’à 25 mm d’épaisseur avec des puissances de 4 à 6 kW.

Gravure et marquage : codes QR, logos, numéros de série, conformes aux exigences de traçabilité (normes ISO 9001, EN 9100 pour l’aéronautique). - Soudage : assemblages propres, étanches et précis, souvent utilisés en électronique, horlogerie et industrie automobile.

- Microperforation et perçage : trous de quelques dizaines de microns pour filtres industriels, injecteurs ou pièces aéronautiques.

- Pour un cas d’usage détaillé sur pièces moulées, consultez notre guide découpe laser en fonderie.

Pour en savoir davantage des usages du laser dans la tôlerie industrielle, découvrez notre chronologie sur l’utilisation du laser dans la tôlerie industrielle.

Chez Crune, ces opérations sont automatisées pour garantir régularité, répétabilité et qualité constante même sur de grandes séries. Les paramètres (puissance, focalisation, fréquence d’impulsion) sont ajustés à chaque projet pour optimiser la productivité et la durée de vie des pièces.

2. Vie quotidienne

- Lecteurs de codes-barres : utilisés dans le commerce et la logistique pour l’identification rapide des produits.

Imprimantes laser : impression nette et rapide, adaptée aux volumes élevés. - Lecteurs optiques (CD, DVD, Blu-ray) : lecture et gravure de données grâce à un faisceau laser focalisé à l’échelle du micron.

3. Médecine

- Dermatologie : suppression ciblée d’imperfections cutanées (taches, cicatrices, lésions) tout en préservant les tissus sains.

- Ophtalmologie : chirurgie réfractive (LASIK, PKR) avec précision micrométrique pour remodeler la cornée.

Chirurgie générale : incisions précises, stériles et minimisant les dommages collatéraux, notamment dans les tissus délicats.

Ressources complémentaires et expertise

Maîtriser la technologie laser ne se résume pas à posséder une machine laser puissante.

Cela implique de comprendre chaque paramètre — longueur d’onde, puissance, mode d’émission, focalisation — et de savoir les adapter au matériau, à la tolérance et au rythme de production.

Chez Crune, nous travaillons depuis plus de nombreuses années avec les lasers industriels pour offrir :

- Des découpes de haute précision, reproductibles sur de grandes séries.

- Des marquages permanents conformes aux normes de traçabilité les plus exigeantes.

- Des solutions sur mesure intégrant les dernières innovations du secteur.

Notre équipe associe expertise technique et contrôle qualité rigoureux pour garantir un résultat constant, du prototype à la production à grande échelle.

Contactez-nous dès aujourd’hui pour discuter de votre projet et découvrir comment la technologie laser peut améliorer vos procédés, réduire vos coûts de finition et accroître la durabilité de vos produits.