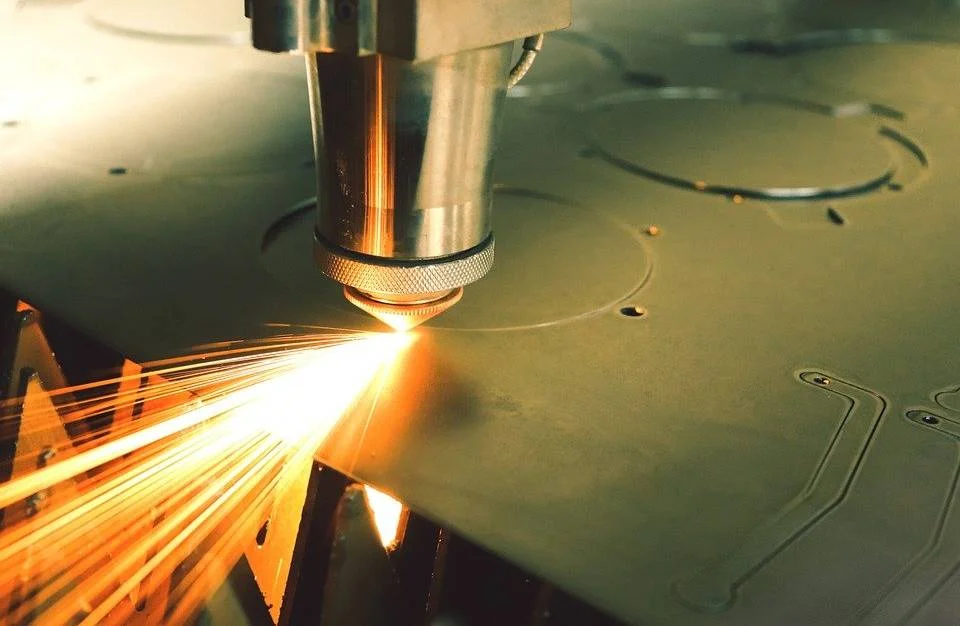

Choisir la découpe laser des métaux n’est pas qu’une affaire de technologie : c’est un levier de compétitivité. Précision du trait, vitesse d’exécution, répétabilité sur tôle fine comme sur fortes épaisseurs : les avantages du laser découpe métaux se traduisent en délais raccourcis, moins de reprises et une meilleure qualité perçue. Objectif de cet article : vous donner des éléments concrets pour comparer le découpage laser aux alternatives et estimer rapidement votre ROI.

Les avantages du laser découpe métaux en 60 s

- Qualité immédiate : trait fin, ZAT (zone affectée thermiquement) réduite, tolérances serrées → peu ou pas d’ébavurage.

- Vitesse et agilité : découpage laser rapide, changements de série instantanés (CNC), prototypage accéléré.

- Polyvalence matériaux : acier, inox, aluminium, métaux réfléchissants (paramètres adaptés).

- Répétabilité : qualité constante du proto à la grande série, traçabilité facilitée.

- Coûts totaux maîtrisés : moins de chutes (nesting), pas d’usure d’outils, moins de reprises.

- Capacités : tôles fines à ~25 mm (jusqu’à ~40 mm selon puissance et matière).

- Intégration atelier : automatisation, pilotage numérique, contrôle qualité embarqué.

Vue d’ensemble des formats et matériaux : découpe de tôle au laser — demandez une étude rapide de vos pièces.

Pourquoi le laser maximise le ROI

Productivité : vitesses, changements de série, automatisation CNC

- Découpe rapide : vitesses élevées sur tôles fines à moyennes, avec des gains de temps sensibles sur les pièces répétitives.

- Flexibilité immédiate : passage d’un plan à l’autre sans outillage ; changement de série en quelques minutes.

- Automatisation : chargement/évacuation, palettes et bibliothèques de paramètres réduisent les arrêts et améliorent la disponibilité machine.

- Time-to-market réduit : prototypage et itérations accélérés, sans fabrication de matrices.

Qualité = moins de reprises : bords propres, ZAT réduite, tolérances serrées

- Arêtes nettes, état de surface propre : ébavurage et polissage souvent inutiles.

- ZAT réduite : moins de déformation des métaux, meilleure tenue dimensionnelle.

- Répétabilité éprouvée : du prototype à la grande série, mêmes résultats ; conformité au plan et traçabilité (repères, marquages).

- Moins de rebuts : procédé stable et contrôles en ligne qui limitent les non-conformités.

Coûts totaux (TCO) : matière économisée, chutes réduites, pas d’usure d’outils

- Imbrication (nesting) optimisée : moins de chutes sur les tôles, économie directe de matière.

- Zéro outillage à fabriquer/entretenir (vs poinçonnage/emboutissage) : pas d’usure, pas de stocks, pas de longs réglages.

- Post-traitements allégés : ébavurage et reprises minimisés → baisse du coût unitaire.

- Énergie mieux utilisée : avec les lasers fibre modernes, efficacité énergétique supérieure sur de nombreux scénarios de coupe (tôles fines à moyennes).

Encadré — Calculer rapidement votre ROI

- Gain annuel ≈ (heures économisées × coût horaire) + (rebuts évités × coût matière) − (surcoûts éventuels)

- ROI (%) = [(Gains – Coûts projet) ÷ Coûts projet] × 100

- Pistes de mesure : temps de cycle, taux de rebut, temps de changement de série, temps d’ébavurage, % de chutes matière.

Comparatif : laser vs plasma, oxycoupage, jet d’eau, poinçonnage

Vue d’ensemble

| Procédé | Précision typique | État de surface / ZAT | Épaisseurs usuelles (acier) | Vitesse | Coût opérationnel* | Complexité géométrique | Finition après coupe |

| Laser | ±0,05–0,2 mm | Bord propre, ZAT faible | Tôle fine → ~25 mm (jusqu’à 40 mm avec >10–15 kW) | Très rapide sur tôles fines | €€ | Élevée (découpes fines, micro-détails) | Faible à nulle |

| Plasma | ±0,3–0,5 mm | Bord rugueux, ZAT moyenne | 5–50 mm (au-delà selon équipement) | Rapide sur moyen/épais | € | Moyenne | Ébavurage fréquent |

| Oxycoupage | ±0,5–1,0 mm | Bord oxydé, ZAT forte | Épais : 40–200+ mm (acier carbone) | Lent | € | Faible (formes simples) | Importante |

| Jet d’eau | ±0,1–0,3 mm | Bord net, pas de ZAT | Jusqu’à 200+ mm (multi-matériaux) | Lent à moyen | €€€ | Élevée (multi-matériaux) | Faible |

| Poinçonnage | ±0,1–0,3 mm | Bord mécanique (bavures possibles) | Tôle mince : ≤6 mm (selon outils) | Très rapide (séries) | € (mais outils) | Moyenne (limitée par outillage) | Ébavurage léger |

* Coût opérationnel indicatif : € (bas) à €€€ (élevé). Le coût total dépend de l’énergie, des consommables, de l’usure/outillage et des reprises.

Précision & état de surface

- Découpe laser des métaux : meilleur compromis précision / vitesse / propreté. Trait fin, ZAT réduite, tolérances serrées → peu de reprises.

- Jet d’eau : aucune ZAT, excellent état de surface ; vitesse inférieure et coût abrasif élevé.

- Plasma : précision correcte mais bords plus rugueux, ZAT marquée → ébavurage fréquent.

- Oxycoupage : pertinent sur acier épais ; état de surface et tolérances moins favorables.

- Poinçonnage : efficace en série sur tôles fines ; bavures possibles et géométries limitées par l’outillage.

À retenir (ROI) : si la finition pèse lourd, laser ou jet d’eau réduisent fortement les reprises ; le laser garde l’avantage en cadence.

Épaisseurs & types de tôle

- Laser : idéal sur tôles fines à moyennes (acier, inox, alu). Avec des sources > 10–15 kW, possibilité de traiter des épaisseurs jusqu’à ~40 mm selon matière et finition attendue.

- Plasma : performant sur moyennes à fortes épaisseurs d’acier ; alternative économique quand la finition peut être reprise.

- Oxycoupage : référence pour les très fortes épaisseurs d’acier carbone (≥ 40 mm).

- Jet d’eau : polyvalent multi-matériaux (métaux, composites, pierre, verre) et adapté aux très grosses épaisseurs sans ZAT.

- Poinçonnage : tôle mince (≤ ~6 mm) avec perçages répétitifs, emboutis, nervures → gains en série si l’outillage existe déjà.

À retenir (ROI) : pour tôle fine/moyenne et géométries variées, la découpe laser maximise le rapport qualité/vitesse. Pour l’extrêmement épais, l’oxycoupage reste pertinent.

Vitesse, énergie, maintenance, OPEX

- Laser (fibre) : très rapide sur fines/moyennes épaisseurs, efficacité énergétique élevée, maintenance faible (pas d’outillage).

- Plasma : rapide sur épais, coût énergétique modéré, consommables à prévoir.

- Oxycoupage : lent, gaz combustibles/oxygène ; avantage sur coût machine mais reprises élevées.

- Jet d’eau : lent à moyen, coût abrasif + maintenance pompe ; rentable si la non-ZAT est critique.

- Poinçonnage : très économique en série (cadences élevées), mais coût/gestion des outils et limites de forme.

À retenir (ROI) : en production mixte multi-références, le laser limite les temps morts (pas d’outillage), accélère les changements de série et stabilise le coût unitaire.

Recommandations pratiques

- Choisir le laser si vos priorités sont la précision, la cadence, la propreté des bords et la complexité géométrique sur tôle fine à moyenne.

- Basculer plasma pour un coût plus bas sur acier/inox/alu moyen à épais, en acceptant une finition supplémentaire.

- Rester en oxycoupage pour l’acier carbone très épais (≥40 mm) avec tolérances souples.

- Privilégier le jet d’eau si la ZAT est prohibée (matériaux sensibles, assemblages ultérieurs) ou sur très grosses épaisseurs multi-matériaux.

- Opter pour le poinçonnage en tôle mince (≤~6 mm) pour des séries répétitives et formes standardisées si l’outillage existe.

Polyvalence matériaux : métaux et alliages traités

Acier, inox, aluminium : les standards

Sur l’acier carbone, la découpe laser délivre une avance rapide, un trait fin et une excellente tenue dimensionnelle. Sur l’inox, l’usage de l’azote comme gaz d’assistance limite l’oxydation et garantit des arêtes propres. En aluminium, les sources laser fibre, correctement paramétrées, offrent un rendu net sur les tôles fines à moyennes. Nous traitons également l’aluminium anodisé, le métal peint, le chrome et les métaux précieux, sous réserve d’épaisseur et de finition.

Bénéfice ROI : un seul procédé pour plusieurs métaux = changements de série simplifiés et planification plus fluide.

Métaux réfléchissants (cuivre, laiton) : l’atout du laser fibre

- Meilleure absorption autour de 1 µm : le laser fibre coupe le cuivre et le laiton avec des vitesses élevées et une stabilité que le CO₂ offre moins facilement.

- Paramétrage précis : ajuster puissance, focus, vitesse d’avance et gaz d’assistance (azote/argon) pour limiter reflets, projections et bavures et garantir un bord propre.

Bénéfice ROI : moins de rebut, cadence maintenue sur matériaux difficiles.

Tôles fines vs fortes épaisseurs : quand la puissance fait la différence

- Tôles fines (≤ 3 mm) : vitesses de coupe maximales, contours très précis, ZAT minimale.

- Épaisseurs moyennes (4–15 mm) : excellent compromis vitesse / propreté de coupe et stabilité dimensionnelle.

- Fortes épaisseurs : faisables jusqu’à ~40 mm avec des sources > 10–15 kW, selon la matière, le gaz d’assistance et la finition attendue.

Bénéfice ROI : une même ligne de découpage laser couvre un large spectre d’épaisseurs de tôle, limitant les changements de procédé et simplifiant la planification.

Maîtrise de la qualité ISO 9001

Paramètres de coupe maîtrisés

Pilotés par CNC, les principaux réglages — focalisation, diamètre de spot, vitesse d’avance, pression et choix du gaz d’assistance — assurent une coupe stable et précise. Des bibliothèques de paramètres par métal, type de tôle et épaisseur garantissent la répétabilité d’une pièce à l’autre. Côté gaz, le choix dépend du matériau et de la finition visée : azote (N₂) pour des arêtes propres et sans oxydation (idéal en inox et aluminium), oxygène (O₂) pour accélérer la coupe de l’acier carbone (réaction exothermique), argon (Ar) pour inertage des métaux réactifs (titane, alliages sensibles).

Impact ROI : bords propres = moins d’ébavurage, temps de cycle réduit, coût unitaire maîtrisé.

Contrôles en cours et fin de production

- Contrôles dimensionnels (gabarits, métrologie 2D/3D) tout au long de la coupe, avec échantillon de première pièce (FAI) pour valider le réglage.

- Contrôle visuel des arêtes et de la ZAT selon le niveau de finition attendu.

- Enregistrement des paramètres machine (puissance, vitesse, gaz, focus) pour garantir reproductibilité et traçabilité d’une série à l’autre.

Impact ROI : moins de non-conformités, moins de retouches, temps de cycle maîtrisé.

Traçabilité et dossiers qualité (ISO 9001)

La traçabilité est assurée du lot matière jusqu’à la livraison : identification des lots, marquage laser (codes, numéros de série, logos) directement sur la pièce, et rapports de contrôle joints à l’expédition.

Le tout s’appuie sur des processus documentés et améliorés en continu conformément à l’ISO 9001, garantissant répétabilité et conformité. Durable et lisible, le marquage laser résiste à l’usure et renforce à la fois la traçabilité et l’identité de marque.

Pour un rappel synthétique du principe du faisceau et des longueurs d’onde, voir le fonctionnement d’un laser (un seul lien contextuel recommandé dans l’article).

Durabilité & sécurité (ISO 14001)

Moins de déchets matière

Une imbrication (nesting) optimisée densifie les pièces sur la tôle et réduit les chutes sans complexifier le process.

- Placement intelligent : rotations, rapprochement au kerf, trait commun quand c’est pertinent et sûr.

- Trajectoires propres : lead-in/lead-out courts, ordre de coupe limitant l’échauffement ; edge start si possible.

- Micro-attaches calibrées : évitent le basculement des pièces, suppression rapide en fin de cycle.

- Gestion des restes : repérage des remnants, tri et recyclage systématiques.

Impact ROI & RSE : taux d’utilisation matière ↑, coût/pièce ↓, déchets ↓, en cohérence avec l’ISO 14001.

Impact environnemental : moins de déchets métal = moins d’impact matière.

Efficacité énergétique des lasers fibre

- Rendement élevé : conversion électro-optique de l’ordre de 30–40 %, nettement supérieure aux systèmes CO₂ ; moins de pertes thermiques, démarrage instantané et modes éco/standby.

- Moins de consommables : pas d’outillage d’usure, pas de gaz laser dédié, chaîne optique simplifiée (pas d’alignement de miroirs) → maintenance et arrêts réduits.

- Process plus sobre : sur tôles fines à moyennes, vitesses plus élevées ⇒ temps faisceau ON plus court pour une même pièce.

Impact ROI & RSE : coût énergétique maîtrisé, productivité accrue, empreinte environnementale réduite.

Captation des fumées et gestion des chutes

La captation/filtration à la source limite immédiatement les émissions : les fumées sont aspirées, filtrées puis rejetées dans le respect des seuils en vigueur.

En parallèle, le tri des métaux et le recyclage des chutes sont systématisés, dans le cadre de processus et d’objectifs environnementaux encadrés par l’ISO 14001.

La découpe laser ne requiert ni solvants ni bains chimiques : moins de risques, moins de déchets, un atelier plus propre et une meilleure sécurité opérateur — avec, à la clé, une conformité renforcée et une empreinte matière réduite.

Quand le laser n’est pas le meilleur choix

- Très fortes épaisseurs d’acier carbone (≥ 40 mm) avec tolérances souples → privilégier l’oxycoupage.

- ZAT interdite ou multi-matériaux très épais (composites, pierre, verre, métaux) → choisir le jet d’eau.

- Pièces simples à coût minimal avec finition secondaire acceptée → opter pour le plasma.

- Séries répétitives en tôle mince (≤ ~6 mm) avec formes standardisées → retenir le poinçonnage (si l’outillage existe).

Logique de décision : épaisseur et matière d’abord, niveau de finition attendu ensuite, puis budget par pièce.

Comment choisir un prestataire de découpe laser

Parc machines & formats

- Puissance dispo : 6–12 kW+ ; tables 3×1,5 / 4×2 / 6×2–2,5 m ; automatisation (changeur de palettes, magasin).

- Compatibilité : acier, inox, alu, cuivre/laiton ; tôles fines → ~25 mm, jusqu’à ~40 mm selon config.

Qualité & environnement

- ISO 9001 : FAI, contrôles dimensionnels, enregistrement des paramètres, rapports joints.

- ISO 14001 : captation/filtration des fumées, tri & recyclage des reliquats de tôle.

Pour un devis clair (optionnel)

- Plans DXF/DWG/STEP/PDF cotés, matière & épaisseur, tolérances, volumes (proto/série), finitions/ébavurage, délai souhaité.

Note : ces repères ne sont pas prescriptifs ; ils servent de base commune pour comparer objectivement les offres.

FAQ

Quels métaux peut-on découper au laser ?

Acier, inox, aluminium, cuivre, laiton, titane… selon la source (fibre/CO₂) et les paramètres.

Quelle épaisseur de tôle maximale ?

Typiquement tôle fine à ~25 mm en production courante ; jusqu’à ~40 mm avec fortes puissances et conditions adaptées.

Découpe laser vs découpage mécanique : différences ?

Pas d’outillage d’usure, géométries plus fines, bords propres et ZAT réduite → moins de reprises.

Combien coûte la découpe de métal au laser ?

Dépend de la matière/épaisseur, de la complexité, du volume et des finitions. Le coût total baisse avec moins de chutes et de post-traitements.

Délais typiques ?

Prototypes rapides (CNC, sans outillage), séries planifiables selon charge et formats.

Découpe laser des métaux : le choix ROI

Les avantages du laser pour découpe des métaux ne sont pas des promesses marketing : ils se lisent sur la pièce. Trait propre, ZAT réduite, tolérances serrées et moins de reprises = coût unitaire maîtrisé et délais tenus, du prototype à la série.

Vous hésitez entre laser, plasma, jet d’eau ou poinçonnage ? Nos repères de choix et nos formats vous aident à décider en quelques minutes.

Découvrez les caractéristiques de nos services (formats, matières, épaisseurs) sur la page découpe laser de tôle et demandez une étude rapide de vos pièces.