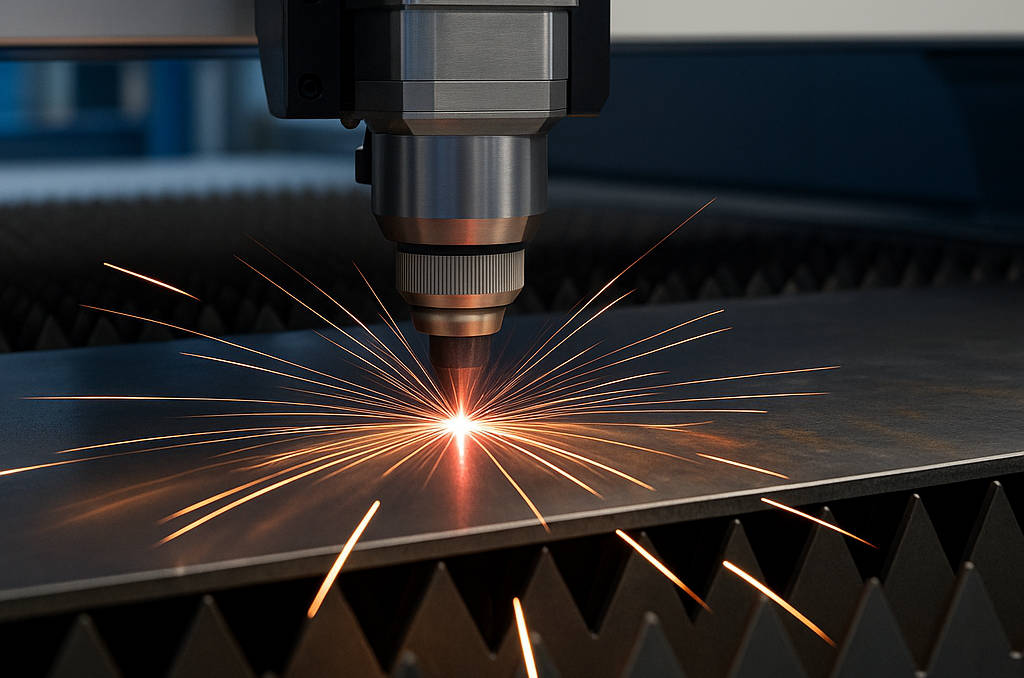

La découpe laser des métaux s’est imposée comme un procédé incontournable de la tôlerie industrielle moderne. Grâce à la précision du faisceau, elle permet d’obtenir des contours nets, des tolérances serrées et une excellente qualité de surface, même sur des formes complexes.

Chez Crune, cette technologie fait partie intégrante d’un ensemble de procédés complémentaires destinés à la transformation du métal : poinçonnage, emboutissage, pliage et assemblage. Notre maîtrise du laser repose sur une approche globale du processus industriel — de la conception à la fabrication — qui nous permet d’adapter chaque paramètre de coupe aux exigences techniques du client.

Mais la performance du laser ne repose pas uniquement sur la puissance de la machine : elle dépend d’une combinaison précise de facteurs techniques et humains. Puissance du faisceau, gaz d’assistance, mise au point, vitesse d’avance et état du matériau influencent directement la qualité finale de la découpe. Comprendre ces éléments est essentiel pour garantir des résultats fiables et reproductibles, surtout dans un contexte de production exigeant.

1. La puissance et la stabilité du faisceau

La puissance du faisceau laser est le premier facteur déterminant de la qualité de découpe. Elle conditionne non seulement la capacité de pénétration du rayon dans le métal, mais aussi la vitesse d’exécution et la propreté du trait de coupe. Une puissance insuffisante entraîne des arêtes incomplètes ou rugueuses, tandis qu’une puissance excessive peut provoquer une surchauffe du matériau, générant des bavures ou une légère déformation des bords.

Pour garantir des résultats homogènes, chaque machine de découpe laser doit être rigoureusement calibrée. Une stabilité du faisceau et un contrôle précis de la focalisation assurent une fusion régulière du métal sur toute l’épaisseur travaillée, sans perte d’énergie ni altération du contour.

Chez Crune, nos équipements haute puissance permettent de découper efficacement l’acier, l’aluminium et l’inox, tout en maintenant une qualité de coupe constante, même sur des séries prolongées. Cette maîtrise de la puissance, associée à un entretien rigoureux des optiques et à la compétence de nos opérateurs, garantit une découpe fiable, nette et sans surchauffe, adaptée aux exigences des secteurs industriels les plus précis.

2. Le type de gaz d’assistance

Le gaz d’assistance joue un rôle essentiel dans la qualité de la découpe laser.

En expulsant la matière fondue hors de la zone de coupe, il assure une fusion propre et continue tout en protégeant la lentille du faisceau. Le choix du gaz — oxygène, azote ou air comprimé — dépend directement du matériau travaillé et du rendu recherché.

- L’oxygène favorise une réaction d’oxydation qui accélère la découpe des aciers épais, mais peut laisser une fine coloration sur les bords.

- L’azote, gaz neutre, est privilégié pour les matériaux inoxydables ou les finitions haute qualité, car il évite toute oxydation et préserve l’éclat naturel du métal.

- L’air comprimé, plus économique, constitue une solution polyvalente pour les découpes standard ou de prototypes.

Un réglage inadapté du débit, de la pression ou du type de gaz peut altérer la finition, provoquer des micro-déformations ou laisser des traces d’imperfections sur les arêtes.

Chez Crune, chaque paramètre est ajusté en fonction de la composition du métal, de son épaisseur et de la géométrie de la pièce, afin de garantir une qualité de coupe constante et sans résidus.

3. La mise au point et la distance focale

La mise au point du faisceau laser détermine la zone où l’énergie est la plus concentrée.

Un réglage précis permet d’obtenir une fusion homogène du métal et une coupure nette, tandis qu’un mauvais alignement entraîne un élargissement du trait ou un manque de pénétration.

L’objectif est de positionner le point focal exactement à l’endroit où la densité d’énergie est optimale, afin de traverser l’épaisseur du matériau sans excès de chaleur ni perte de puissance.

La distance entre la buse et la surface de la tôle influence également la stabilité du faisceau et la qualité d’évacuation du métal fondu. Une buse trop proche peut provoquer des projections et endommager la lentille, tandis qu’une distance trop grande diminue la précision du jet de gaz et altère la netteté du bord de coupe.

Chez Crune, ces paramètres sont ajustés en fonction de la nature du métal, de son épaisseur et de la complexité géométrique de la pièce à produire.

Nos opérateurs contrôlent la mise au point automatique et la hauteur de buse à chaque série, garantissant ainsi une concentration énergétique optimale et une qualité de coupe constante, même sur les formes les plus délicates.

4. La vitesse d’avance

La vitesse de déplacement du faisceau laser est un facteur clé dans la qualité de la découpe.

Elle détermine la quantité d’énergie transmise au métal à chaque instant.

Une vitesse trop élevée ne laisse pas au faisceau le temps de traverser complètement la matière, entraînant des coupes incomplètes, des bavures ou des bords irréguliers.

À l’inverse, une vitesse trop lente provoque une surchauffe du matériau, une fusion excessive et un élargissement du trait de coupe.

L’équilibre optimal dépend de la puissance du laser, de l’épaisseur de la tôle et du type de métal.

Par exemple, les aciers fins tolèrent des cadences élevées, tandis que l’inox ou l’aluminium nécessitent des vitesses plus maîtrisées pour éviter les déformations thermiques.

Chez Crune, nos opérateurs ajustent en continu la vitesse d’avance à l’aide de systèmes de contrôle numérique.

Ce pilotage précis garantit une fusion uniforme du métal et une qualité de bord constante, même sur des contours complexes ou des séries prolongées.

L’objectif : obtenir un compromis idéal entre rapidité d’exécution et excellence de finition, sans compromettre la précision dimensionnelle.

5. L’état du matériau

La qualité du matériau découpé joue un rôle déterminant dans le rendu final.

Une tôle propre, homogène et régulière permet une interaction stable entre le faisceau laser et la surface métallique, assurant une coupe nette et uniforme.

À l’inverse, la présence d’impuretés, de graisses, de peinture, d’oxydation ou d’irrégularités de surface peut perturber la concentration du faisceau, générer des micro-explosions locales et altérer la finition des bords.

L’épaisseur de la tôle influence également la précision du résultat.

Les tôles fines favorisent des vitesses élevées et des traits très fins, tandis que les épaisseurs importantes nécessitent une puissance accrue et un réglage spécifique du point focal pour éviter toute surchauffe.

De même, chaque matériau – acier, inox ou aluminium – réagit différemment à la chaleur et à la réflexion du faisceau.

Chez Crune, nous veillons à ce que chaque pièce soit préparée avec soin avant découpe.

Nos opérateurs contrôlent systématiquement l’état des surfaces et adaptent les paramètres machine à la composition du métal.

Cette rigueur en amont garantit une qualité de coupe constante et une reproductibilité parfaite, quel que soit le lot de production.

✂️ Vous recherchez un partenaire pour vos projets de découpe laser ?

Découvrez notre service de découpe de tôle laser et bénéficiez d’une qualité de coupe industrielle adaptée à vos besoins.

En savoir plus sur nos services de découpe laser sur tôle →

La complémentarité des procédés industriels

Même si les machines de découpe laser industrielles offrent une qualité de finition exceptionnelle et une grande liberté de forme, la découpe laser ne représente pas toujours la solution la plus adaptée à tous les besoins de production.

Dans l’industrie métallurgique, chaque procédé présente ses forces spécifiques selon les exigences de cadence, de coût et de tolérance.

Pour les séries longues ou les géométries répétitives, le poinçonnage industriel par emporte-pièce demeure une alternative hautement performante.

Ce procédé mécanique, fondé sur l’action d’un couple poinçon–matrice, permet d’obtenir des découpes nettes et parfaitement reproductibles à très grande vitesse, sans altération thermique du métal.

Là où le laser excelle par sa précision et sa flexibilité, l’emporte-pièce industriel garantit une productivité et une stabilité dimensionnelle incomparables.

Chez Crune, nous combinons ces deux technologies pour offrir le meilleur des deux mondes :

- le laser pour la précision et la liberté géométrique,

- l’emporte-pièce industriel pour la cadence et la rentabilité des séries importantes.

Cette approche complémentaire nous permet d’assurer à nos clients une qualité constante sur tous types de projets, tout en optimisant les délais et les coûts de production.

La qualité réside dans la maîtrise du procédé

La qualité d’une découpe laser dépend de nombreux paramètres techniques : puissance du faisceau, focalisation, choix du gaz, vitesse d’avance ou état du matériau.

Mais elle repose avant tout sur l’expérience de l’opérateur et la rigueur des réglages.

C’est cette maîtrise globale qui permet d’obtenir des résultats constants, précis et conformes aux exigences des clients les plus exigeants.

Chez Crune, nous ne nous limitons pas à un seul procédé.

Notre savoir-faire couvre l’ensemble des technologies de découpe et de mise en forme du métal, du laser à l’emporte-pièce industriel, en passant par le pliage et l’emboutissage.

Cette approche intégrée nous permet de sélectionner la méthode la plus performante selon vos besoins :

- la découpe laser pour la flexibilité et la précision des formes complexes,

- le poinçonnage par emporte-pièce industriel pour la cadence, la répétabilité et la rentabilité sur grandes séries.

➡️ Vous avez un projet de découpe ou de production métallique ?

Nos équipes vous accompagnent dès la conception pour déterminer le procédé le plus adapté à vos objectifs de qualité, de délai et de coût.

Découvrez notre service de poinçonnage industriel ou contactez-nous pour obtenir un devis personnalisé.