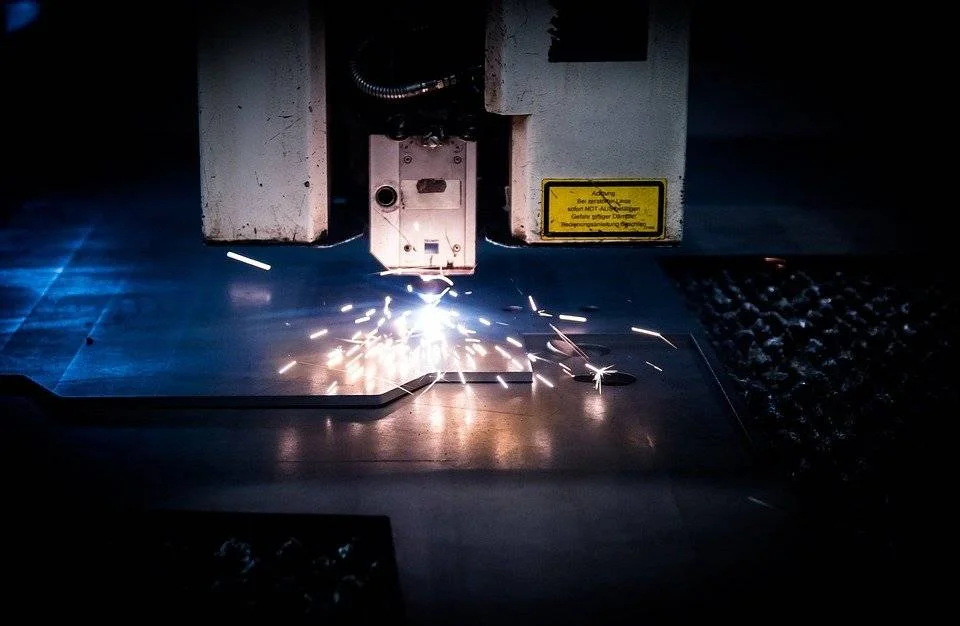

En fonderie, chaque minute compte. Après la coulée, il reste des bavures, carottes, masselottes et des ouvertures à créer — tout en respectant des tolérances serrées sur des géométries fines.

La découpe laser s’insère directement dans ce flux : détourage propre des parois minces, ouvertures fonctionnelles précises, micro-perforations rapides. Sans outillage dédié et avec un trait de coupe fin (kerf réduit) qui limite les retouches.

Résultat : cycles raccourcis, chants nets (moins d’ébavurage), répétabilité en série. Particulièrement efficace sur les pièces moulées sous pression aluminium et magnésium, et adaptée au Zamak — y compris en cellule robotisée 5/6 axes avec gaz d’assistance approprié (N₂ pour des chants propres).

Où intervient la découpe laser dans la chaîne fonderie ?

Selon le procédé (sous pression, sable, coquille gravité, cire perdue), la pièce sort avec carottes, bavures, masselottes et des zones à ouvrir (lumières, évents, logements capteurs).

Usages typiques du laser :

- Détourage/ébarbage de bavures fines (pièces Al/Mg à parois minces).

- Ouverture de fenêtres et lumières, découpes d’ajustement avant usinage.

- Perçage/micro-perforation pour passages d’air, d’huile, de fixations.

- Détourage de sous-ensembles minces (embases, pattes, nervures).

À savoir : l’enlèvement de gros massifs d’alimentation (gates/risers épais) reste le plus souvent réalisé par presses de détourage, scies ou usinage. Le laser excelle sur les épaisseurs faibles à moyennes et les géométries fines.

Repères procédé côté fonderie (utile pour la découpe)

- Pression maintenue jusqu’à solidification (sous pression) pour limiter les porosités et stabiliser la géométrie : la découpe bénéficie d’une paroi plus homogène.

- Moules en acier : leur tenue thermique dépasse le point de fusion de l’alliage injecté, assurant la répétabilité dimensionnelle avant finition.

- Post-traitements courants : détourage/usinage, grenaillage/sablage, traitements thermiques (ex. T6 pour certains AlSi) et revêtements (peinture/poudre/anodisation). La position de la découpe dans la gamme doit tenir compte de ces étapes.

Pourquoi le laser est pertinent sur pièces moulées

- Précision & fine kerf : largeur de trait typique ~0,1–0,3 mm ; géométries complexes sans outillage spécifique.

- Zone affectée thermiquement réduite (ZAT) : utile pour conserver les caractéristiques mécaniques proches du chant.

- Flexibilité : changement de référence sans fabriquer d’outillage ; programmation hors-ligne possible.

- Automatisation : intégration cellule robot 6 axes + positionnement/bridage ⇒ répétabilité en série.

- Moins de retouches : arêtes plus nettes, diminution d’ébavurage.

Matériaux et épaisseurs : repères généraux

- Aluminium/magnésium moulés sous pression : excellente compatibilité avec lasers fibre ~1,06 µm ; la découpe propre est généralement très efficace sur des parois fines à moyennes (ex. 1 à 4 mm, selon nuance et réglage).

- Zamak : possible, avec paramètres adaptés (gaz, focal).

- Fontes/acier moulé : souvent moins adaptés à la découpe laser standard (épaisseurs fortes et conductivité/oxydation), préférer scie/usinage pour les sections épaisses.

Les performances dépendent de l’alliage (ex. AlSi), de l’épaisseur, de l’état de surface, du bridage et des paramètres optiques.

Paramètres clés pour un résultat fiable

- Longueur d’onde : fibre ~1,06 µm (meilleure interaction sur métaux que CO₂ 10,6 µm, surtout sur Al/Mg).

- Puissance utile : selon l’épaisseur et la vitesse visée ; en pratique, l’industrie utilise fréquemment plusieurs kW pour le détourage rapide de pièces minces.

- Gaz d’assistance :

- O₂ (acier carbone) : vitesse & capacité d’épaisseur, chant oxydé.

- N₂ (Al/Mg, inox) : chant propre sans oxydation, pression/conso plus élevées.

- Air (cas spécifiques) : option économique, qualité variable à valider par essais.

- O₂ (acier carbone) : vitesse & capacité d’épaisseur, chant oxydé.

- Focal & buse : conditionnent la densité de puissance et la stabilité de coupe (bavures, recuits, “suitage”).

- Aspiration & filtration : indispensables pour évacuer fumées/particules d’aluminium et protéger optiques et atelier.

- Pilotage & références : palpeurs ou vision 3D pour compenser les dispersions de fonderie et tenir les tolérances.

Bonnes pratiques d’implantation (découpe & traçabilité)

- Emplacement des découpes : prévoir appuis stables (bridage), limiter les vibrations sources de bavures.

- Séquence de gamme : placer la découpe avant peinture/anodisation ; si elle précède grenaillage/sablage, valider la qualité après post-traitement.

- Conception : réserver des dégagements pour buse et angles d’accès du robot ; éviter poches fermées qui concentrent les fumées.

- Essais initiaux : réaliser un DOE simple (vitesse/puissance/gaz/focal) pour stabiliser la fenêtre process.

Qualité de coupe et contrôle

- Chants propres : réduction d’ébavurage ; bonne aptitude à l’assemblage.

- Kerf fin & répétabilité : utile pour maintenir les tolérances et limiter les reprises d’usinage.

- Contrôle : inspection visuelle, mesure dimensionnelle ; si l’on se réfère à un cadre produit, la norme ISO 9013 décrit la classification des coupes thermiques (rugosité, bavure, perpendicularité, ZAT) — référence produit, pas une certification d’entreprise.

Laser vs méthodes alternatives (vue atelier)

- Presse de détourage / outillage dédié : très rapide en très grande série, mais peu flexible (coût et délai d’outillage).

- Scie/usinage : robuste sur sections épaisses ; plus lent et plus d’ébavurage sur parois fines.

- Jet d’eau : pas de ZAT, mais mise en œuvre (abrasif/eau) et cadence souvent moins favorables.

- Laser : meilleur compromis sur parois minces, géométries complexes et changements de série fréquents.

Intégration en ligne : robotique, sécurité, environnement

- Cellule robotisée 5/6 axes : suit précisément la géométrie, compense les dispersions de fonderie, gère le picking / posage.

- Sécurité : environnement classe 4 confiné (enceinte, interverrouillages, EPI oculaires adaptés).

- Environnement : aspiration/filtration des fumées ; la démarche ISO 14001 favorise le suivi des consommations (énergie/gaz) et la réduction des rejets.

Et la traçabilité ? Le marquage laser DPM en complément

Même si l’objet ici est la découpe, la traçabilité suit immédiatement dans la chaîne.

- Symbologie : DataMatrix ECC 200 (ISO/IEC 16022), préférée au code-barres 1D pour compacité et correction d’erreurs.

- Tailles courantes : 6–16 mm ; module ~0,20–0,40 mm ; profondeur accrue si marquage avant grenaillage.

- Capacité : la symbologie peut dépasser 2 000 caractères, mais en DPM on encode quelques champs clés (ID, lot, date, process).

- Lecture & vérification : viser une lecture en ligne proche de 100 %. Contrôler la qualité des DataMatrix DPM selon ISO/IEC 29158 (ou ISO/IEC 15415 pour étiquettes/fort contraste), avec critères d’acceptation définis dans le cahier des charges.

- Robustesse post-traitements : la correction d’erreurs permet la lecture malgré des détériorations partielles ; à confirmer sur vos procédés (grenaillage, peinture, poudrage).

Exemples sectoriels (projection & sémantique)

- Automobile : carters, boîtiers, éléments de châssis ; découpes d’ajustement et ouvertures avant usinage ; DPM pour la traçabilité des lots.

- Aéronautique : sous-ensembles moulés (micro-fusion/cire perdue) avec exigence de lisibilité durable ; découpe fine pour interfaces capteurs.

- Urbain : tampons de regard, candélabres, mobiliers en fonte — traçabilité utile pour maintenance et lutte contre la contrefaçon.

- Électroménager : corps de pompes, boîtiers, brûleurs ; découpes de fenêtres techniques et DPM pour suivi amont/aval.

- Énergie : turbines, pompes, roues et éléments de transmission moulés ; découpes d’accès et identifiants durables pour l’historique d’exploitation.

Ce qu’un industriel peut attendre

- Délais raccourcis : cycles de découpe plus courts sur parois minces, changement de série rapide.

- Moins de retouches : chants plus propres ⇒ réduction d’ébavurage et de temps d’atelier.

- Flexibilité : modification de trajectoires sans usiner d’outillage.

- Qualité : régularité dimensionnelle, meilleure répétabilité en série.

Ressources utiles

- Comprendre la base physique et les composants : fonctionnement d’un laser industriel.

- Capacités et effets de la puissance sur les délais : Machine laser 12 kW : découpe puissante et précise.

- Comparatif découpe / gravure / marquage — pour choisir la bonne approche selon vos pièces moulées.

Et si nous parlions de votre projet ?

La découpe laser s’intègre idéalement en fonderie : rapide sur parois minces, précise sur géométries complexes, stable en cellule robotisée. Bien paramétrée (fibre, gaz, focal, aspiration) et couplée à la traçabilité DPM, elle raccourcit les cycles, améliore la qualité de chant et réduit les reprises.

→ Pour les capacités, matières et épaisseurs, consultez découpe de tôle au laser

FAQ

Quelle différence entre laser fibre et CO₂ en fonderie ?

La fibre (~1,06 µm) offre meilleur rendement et maintenance réduite, avec de bonnes performances sur Al/Mg et Zamak. Le CO₂ (10,6 µm) reste historique sur grandes tables mais est moins adapté aux métaux réfléchissants.

Quel gaz d’assistance choisir : oxygène, azote ou air ?

O₂ pour la vitesse (acier), N₂ pour un chant propre (Al/Mg), air comme option économique sur certaines épaisseurs. À valider selon vos exigences de finition.

Quelles épaisseurs sont pertinentes en découpe laser sur pièces moulées ?

Très efficace sur parois fines à moyennes (p. ex. ~1 à 4 mm en Al/Mg), avec paramètres adaptés. Pour fortes sections, préférer presse/scie/usinage.

Comment évaluer la qualité d’une coupe laser ?

Contrôle visuel et dimensions ; si besoin, cadre produit ISO 9013 (rugosité, bavure, perpendicularité, ZAT)

Le marquage laser DPM tient-il après grenaillage ?

Oui si on augmente la profondeur et qu’on valide la lisibilité après post-traitements ; viser > 99 % de taux de lecture (ISO/IEC 15415 / 29158).