Des découvertes aux ateliers de tôlerie industrielle

L’histoire du laser n’est pas qu’une suite de découvertes en laboratoire. C’est une trajectoire qui a fini sur vos tables de découpe : des équations d’Einstein à la fibre multi-kW, des prototypes au chant propre et aux délais raccourcis. En un siècle, la lumière maîtrisée est devenue un outil de production qui accélère les séries, réduit l’ébavurage et ouvre la voie à des géométries autrefois impossibles.

Dans cet article, nous retraçons les jalons clés — rubis, CO₂, fibre — et, à chaque étape, ce que cela change concrètement en tôlerie : vitesses et épaisseurs atteignables, stabilité du process, rôle des gaz d’assistance (O₂, N₂, air), apport de la CFAO/nesting, et impact environnemental dans une démarche ISO 9001 & 14001.

Au programme : une chronologie courte, des repères utiles, et surtout des bénéfices atelier pour décider plus vite, produire mieux et optimiser vos coûts.

Chronologie

1917 – Les bases théoriques (Einstein)

Albert Einstein formalise le principe d’émission stimulée : un photon peut en “déclencher” un autre, identique en fréquence, phase et direction.

Impact tôlerie : le socle physique qui rend possible un faisceau cohérent — la condition pour concentrer l’énergie et couper proprement la matière.

Années 1950 – Du maser au laser (Townes, Basov, Prokhorov)

Le maser (micro-ondes) est démontré puis récompensé par le Nobel (1964). On établit le concept de résonateur et d’amplification.

Impact tôlerie : les briques “cavité + gain” sont posées ; la transposition vers la lumière ouvre la porte à l’usinage.

1957–1959 – Le terme “LASER” se fixe (Gould)

Gordon Gould forge l’acronyme LASER (Light Amplification by Stimulated Emission of Radiation) et dépose des demandes à partir de 1959 ; en parallèle, l’“optical maser” est publié en 1958 (Schawlow & Townes).

Impact tôlerie : le cadre conceptuel se diffuse ; les premières pistes applicatives usinage/marquage émergent dans l’industrie.

1960 – Premier laser opérationnel (Maiman, rubis 694 nm)

Theodore Maiman fait fonctionner le premier laser à rubis. Preuve que la lumière peut être dirigée, amplifiée et focalisée.

Impact tôlerie : la preuve de faisabilité d’une source lumineuse extrêmement directive — condition pour passer de l’optique à la coupe.

1964 – Invention du laser CO₂ (Kumar Patel)

Le CO₂ (10,6 µm) combine puissance et rendement ; il deviendra longtemps le standard des ateliers.

Impact tôlerie : arrivée des premières cellules de coupe pour tôle, grands formats, épaisses sections, et coûts au cycle compétitifs.

Fin 60s – 70s – Lasers colorants & premières machines 2–3 axes

Les lasers colorants permettent de sélectionner des longueurs d’onde (spectroscopie, R&D). En production, les premières machines 2–3 axes s’appuient surtout sur le CO₂.

Impact tôlerie : découpe contournée plus stable, premiers SOP, apparition d’un pilotage CN spécifique laser.

Années 1980 – Le laser s’impose en production

Le laser passe du prototype à la production : coupe, soudage, microperçage ; élargissement aux plastiques/isolants.

Impact tôlerie : montée de la cadence, intégration dans les chaînes tôlerie (découpe → pliage → soudage), adoption d’un contrôle qualité dédié.

Années 1990 – Pompage par diodes, commande numérique avancée

Le pompage diode améliore rendement et maintenance ; les CFAO/nesting optimisent matière et cycles.

Impact tôlerie : réduction des chutes, files d’attente mieux gérées, coût unitaire plus prévisible, gains de lead time.

Années 2000 – L’essor du laser fibre

Les lasers fibre (≈1 µm) atteignent des puissances industrielles et s’imposent face au CO₂ : rendement supérieur, maintenance réduite, meilleure interaction avec les métaux réfléchissants (cuivre, laiton) avec protections anti-réflexion adaptées.

Impact tôlerie : coupe haute vitesse sur fines/mi-épaisseurs, meilleure stabilité process, MTBF en hausse.

Années 2010 – Kilowatts multiples et automatisation

Multiplication des sources multi-kW, têtes de coupe intelligentes, réglages temps réel, palettisation/chargement automatisés.

Impact tôlerie : épaisseurs élevées maîtrisées, répétabilité en grande série, moins de reprises et dérives thermiques.

Années 2020 – Puissance 10–12 kW+ et pilotage par données

Généralisation des puissances > 10 kW, capteurs embarqués, supervision, maintenance prédictive ; optimisation énergétique.

Impact tôlerie : délai raccourci, qualité de chant constante même en pic d’activité, pilotage éco-efficacité (énergie/gaz).

À noter : À noter : cette technologie est également utilisée dans d’autres domaines de pointe, notamment le traitement laser à visée médicale, la recherche scientifique, ainsi que des secteurs avancés comme l’aéronautique ou les télécommunications.

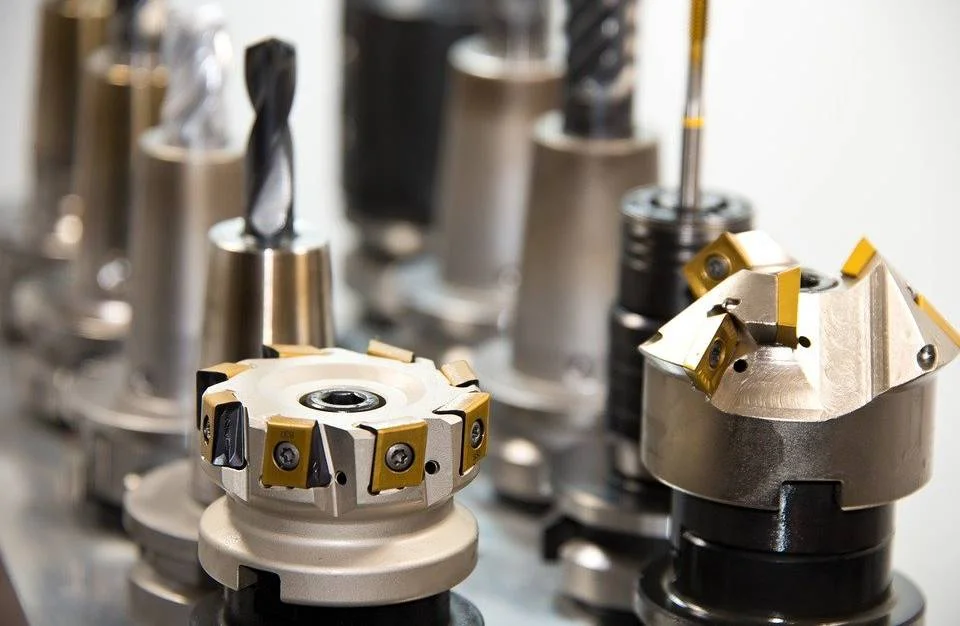

Ce que cette évolution change pour la tôlerie aujourd’hui

- Qualité de coupe : chants propres, diminution d’ébavurage, meilleure aptitude à l’assemblage.

- Polyvalence matière : acier, inox, alu + cuivre/laiton avec la fibre ; large spectre d’épaisseurs.

- Économie de production : nesting avancé, cycles rapides, moins de chutes et coûts maîtrisés.

- Traçabilité & marquage : codes durables sans contact, prêts pour la sérialisation.

- Environnement & sécurité : extraction fumées, filtrations, réduction d’énergie/gaz, conformité ISO 14001.

Les paramètres qui ont changé la tôlerie

- Longueur d’onde : ~1,06 µm (fibre/Nd:YAG) vs 10,6 µm (CO₂) → interaction matière différente (métaux vs non-métaux).

- Qualité de faisceau (M²) : plus le M² est proche de 1, meilleure la focalisation → arêtes plus nettes, vitesses supérieures.

- Densité de puissance au foyer : clé de la vitesse de coupe et de la zone affectée thermiquement (ZAT) réduite.

- Pilotage CFAO & nesting : occupation matière optimisée, diminution des chutes, répétabilité des séries.

Gaz d’assistance : vitesse, propreté, coût

| Gaz d’assistance | Matériaux typiques | Objectif principal | Remarques d’exploitation |

| Oxygène (O₂) | Acier carbone | Vitesse & capacité d’épaisseur | Chant oxydé, post-traitement parfois requis ; pressions généralement plus basses que l’azote (selon épaisseur/buse). |

| Azote (N₂) | Inox, aluminium | Propreté (chant brillant, sans oxydation) | Pressions souvent plus élevées ; consommation gaz supérieure (fonction de l’épaisseur et de la buse). |

| Air | Certaines épaisseurs/aciers | Économie (coût/gaz) | Qualité variable selon épaisseur et exigences esthétiques ; à valider par essais. |

Valeurs de pression/débit : fortement dépendantes de l’épaisseur, de la buse et du matériau. À valider par essais atelier.

Épaisseurs & vitesses (12 kW) — repères indicatifs

- Fines épaisseurs (≤ 2 mm, inox/alu, N₂) : vitesses très élevées (plusieurs dizaines de m/min).

- Mi-épaisseurs (3–8 mm) : vitesses élevées et chants propres, gains nets vs sources plus faibles.

- Épaisses sections (≥ 10–25 mm acier) : vitesses de l’ordre de quelques m/min ; régularité et verticalité du chant en progrès.

- Cuivre/laiton : comportement amélioré avec la fibre (~1 µm) avec gestion du retour de réflexion (optique/isolateurs) ; réglages dédiés indispensables.

Les performances réelles dépendent du grade matière, du gaz, des optiques, de la buse, des rampes (pierce/lead-in/out) et des consignes qualité.

Qualité et acceptation

- Référence produit : ISO 9013 — norme de classification de la qualité de coupe (état de surface, bavure, perpendicularité, ZAT). Il ne s’agit pas d’une certification d’entreprise.

- Crune : management ISO 9001 (qualité) et ISO 14001 (environnement) — cap sur la stabilité process, la traçabilité et l’éco-efficience.

FAQ

Quelle différence entre laser fibre et CO₂ en tôlerie ?

Fibre (~1,06 µm) : meilleur rendement, maintenance réduite, performant sur métaux réfléchissants avec protections anti-réflexion.

CO₂ (10,6 µm) : historique des grandes tables ; plus sensible à l’alignement/maintenance.

En pratique : la fibre domine pour vitesse, stabilité et coût global sur acier/inox/alu.

Quel gaz d’assistance choisir : oxygène, azote ou air ?

O₂ (acier carbone) → vitesse + capacité d’épaisseur, chant oxydé.

N₂ (inox/alu) → chant propre, pression souvent plus élevée, conso gaz supérieure.

Air → option éco sur certaines épaisseurs/qualités visuelles.

Le choix dépend des exigences de finition, de l’épaisseur et du coût de revient.

Jusqu’à quelles épaisseurs coupe-t-on avec 12 kW ?

Acier carbone / inox / aluminium : jusqu’à 40 mm dans des conditions optimisées (nuance, optiques, gaz, stratégie).

Laiton : jusqu’à 16 mm ; cuivre : jusqu’à 10 mm.

Les performances dépendent du gaz, de la buse et du réglage focal.

Comment évaluer la qualité d’une coupe laser ?

On s’appuie sur ISO 9013 (état de surface, bavure, perpendicularité, ZAT) — norme de référence produit.

En atelier : contrôle visuel du chant, mesure dimensionnelle & répétabilité série.

Objectif : moins d’ébavurage, meilleure aptitude à l’assemblage.

Quels gains par rapport à l’oxycoupage ou au poinçonnage ?

Vitesse sur fines/mi-épaisseurs, géométries complexes sans outillage dédié.

Chants plus propres, ZAT réduite, moins de reprises.

Agilité (CFAO/nesting), délais et coût unitaire mieux maîtrisés.

Pourquoi Crune

- Parc de découpe incluant des sources multi-kW (jusqu’à 12 kW) pour conjuguer épaisseur et vitesse.

- Process certifiés ISO 9001 (qualité) et ISO 14001 (management environnemental).

- Chaîne tôlerie intégrée : découpe → pliage → soudage → finitions ; pilotage CFAO + nesting.

- Industrialisation : paramètres outillés par typologies (alliage/épaisseur), capabilité suivie, contrôle dimensionnel.

Pour aller plus loin

- Comprendre la base physique et les composants : fonctionnement d’un laser.

- Découvrir l’impact de la puissance 12 kW sur les épaisseurs et délais : Machine laser 12 kW : plus de puissance et de précision.

- Approfondir l’offre procédé : Machine de découpe laser, de quoi s’agit-il ?

- Comparer les usages : Comparatif découpe / gravure / marquage laser.

Parler d’un projet (séries, R&D, prototypes) : contactez-nous ou consultez nos services de découpe laser.