Choisir la découpe de tôle au laser n’est pas qu’une question de technologie ; c’est un arbitrage délais – qualité – coûts. Le laser s’impose lorsqu’il faut produire vite des géométries complexes avec un kerf fin et des chants propres, sans immobiliser de budget outillage. Les critères clés : épaisseur & matière (acier, inox, alu…), qualité visuelle attendue (ZAT, bavure), mix produits (variantes fréquentes), cadence visée (puissance dispo, gaz d’assistance N₂/O₂/air), optimisation matière (CFAO/nesting) et chaîne aval (pliage, soudage, peinture).

Cet article pose des repères opérationnels pour décider rapidement : quand le laser est le meilleur choix, quand le challenger (poinçonnage, oxycoupage, jet d’eau), et comment paramétrer pour sécuriser qualité et répétabilité.

Définition : qu’est-ce que la découpe de tôle au laser ?

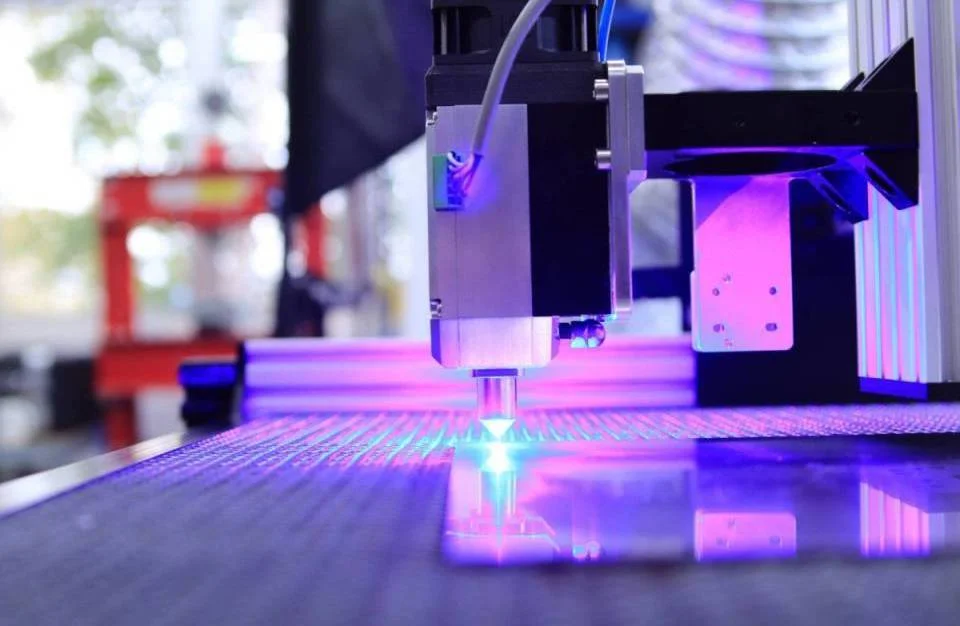

La découpe laser consiste à concentrer un faisceau lumineux de très forte densité d’énergie sur une tôle afin d’y fondre, vaporiser ou réagir la matière, puis à évacuer le métal fondu par un gaz d’assistance (N₂, O₂, air). Pilotée en CN (2D/2,5D), elle permet d’obtenir des formes complexes avec un trait de coupe fin et des chants nets, sans outillage spécifique.

Pourquoi elle est devenue un standard en atelier :

- Précision et répétabilité sur de grands volumes.

- Flexibilité : changement de référence sans fabriquer d’outil.

- Cadence : vitesses élevées sur tôles fines à moyennes, et capacité croissante sur fortes épaisseurs selon la puissance.

Comment fonctionne la découpe laser (vue opérationnelle)

- Focalisation : le faisceau (souvent laser fibre ~1,06 µm) est focalisé par une optique pour atteindre une densité de puissance très élevée.

- Interaction matière : au point focal, la tôle fond (ou se vaporise) et un kerf (trait de coupe) se forme.

- Gaz d’assistance :

- Azote (N₂) : chasse le bain fondu en préservant un chant propre (sans oxydation).

- Oxygène (O₂) : accélère la coupe par réaction exothermique (utile en acier carbone), chant oxydé.

- Air : option économique sur certaines épaisseurs/qualités.

- Azote (N₂) : chasse le bain fondu en préservant un chant propre (sans oxydation).

- Interpolation CN : la tête suit la géométrie (DXF/STEP), avec rampes d’entrée/sortie et pierces optimisés.

- Extraction : aspiration/filtration captent fumées et particules ; la pièce passe aux opérations suivantes (éventuel ébavurage léger, pliage, soudage, peinture…).

À noter : les lasers CO₂ (10,6 µm) restent présents, mais l’industrie privilégie aujourd’hui le laser fibre pour sa stabilité, son rendement et ses performances sur de nombreux métaux.

Avantages concrets de la découpe laser

- Grande précision, kerf fin (~0,1–0,3 mm)

Profils complexes, petits rayons, trous proches du bord, tolérances serrées avec un minimum de reprises. - Chants propres, ZAT réduite

Moins d’ébavurage, meilleure aptitude à l’assemblage (soudage, pliage). - Flexibilité élevée

Aucun outillage de coupe à fabriquer : idéal pour petites et moyennes séries, variantes produit, prototypage. - Automatisation & répétabilité

Chargement/Palettisation, têtes intelligentes, pilotage CFAO/nesting pour optimiser la matière et les temps. - Coûts globalement compétitifs

Pas de poinçons/matrices à entretenir ; moins de post-traitements grâce au chant de qualité.

“Procédé propre” ≠ “impact nul” : il n’y a pas d’agents chimiques ajoutés à la coupe, mais la découpe génère fumées/particules et consomme de l’énergie/gaz → d’où l’importance de l’aspiration/filtration et du pilotage environnemental (ex. ISO 14001).

Matériaux & épaisseurs : ce que l’on découpe couramment

- Acier carbone : très répandu ; O₂ pour vitesse/capacité, N₂ si l’on veut un chant non oxydé.

- Acier inoxydable : N₂ recommandé pour un chant brillant sans oxydation.

- Aluminium (dont anodisé) : N₂ privilégié ; vitesses élevées sur fines épaisseurs.

- Alliages cuivreux (laiton, cuivre) : fibre efficace avec paramètres adaptés ; gaz et optiques à choisir avec soin.

- Autres : titane, métaux peints, tôles galvanisées… (valider au cas par cas).

Épaisseurs : de la fine tôle à des épaisseurs élevées selon la puissance (de quelques kW à > 10 kW dans l’industrie), le gaz, la buse et la longueur d’onde. Le bon sens : ajuster la stratégie (pierces, lead-in/out, focalisation) au couple matériau/épaisseur.

Paramètres clés qui font la différence (et comment les choisir)

- Longueur d’onde & source : fibre ~1,06 µm (polyvalente, rendement élevé) vs CO₂ 10,6 µm (historiquement adapté grandes tables).

- Puissance disponible : conditionne vitesse et capacité d’épaisseur (ex. tolérance/qualité voulues, cadence attendue).

- Gaz d’assistance :

- O₂ (acier carbone) → vitesse & capacité, chant oxydé.

- N₂ (inox, alu) → chant propre, pression/consommation plus élevées.

- Air → économie, qualité à valider selon l’application.

- O₂ (acier carbone) → vitesse & capacité, chant oxydé.

- Qualité de faisceau (M²), focal & buse : impact direct sur densité de puissance, stabilité du bain et bavures.

- CFAO & nesting : optimisation matière, ponts, micro-joncs, ordonnancement des coupes pour éviter déformations.

- Aspiration/filtration & sécurité : protecteurs optiques, entretien régulier, enceinte adaptée (classe 4), EPI oculaires.

Pour les bases physiques (cohérence, milieu actif, résonateur), voir fonctionnement d’un laser.

Quand choisir (ou éviter) la découpe laser ?

À privilégier quand :

- Géométries complexes, multiples variantes, délais courts.

- Tôles fines à moyennes avec chant de qualité attendu.

- Séries petites/moyennes ou mix produit élevé.

À challenger quand :

- Très fortes épaisseurs (selon matière/qualité visuelle demandée) → oxycoupage, plasma HD ou jet d’eau peuvent être préférables.

- Coûts au mm² ultra-optimisés en très grande série répétitive → poinçonnage/outillage peut l’emporter (si l’outillage est amorti).

Qualité & contrôle (cadre produit)

- Coupes propres : moins d’ébavurage, meilleur temps de passage vers le pliage/soudage.

- Tolérances & régularité : le kerf fin et la répétabilité CN limitent les dispersions.

- Référence utile : ISO 9013 décrit la classification des coupes thermiques (rugosité, bavure, perpendicularité, ZAT).

C’est une norme produit (critères/mesures), pas une certification d’entreprise ; les exigences sont définies au cahier des charges et contrôlées en atelier.

Exemples d’applications (par secteur)

- Tôlerie industrielle : châssis, carters, capots, grilles, brides, platines de fixation.

- Automobile : renforts, supports, brides, petites séries/protos sans outillage.

- Équipements électriques : armoires, chemins de câbles, façades d’interface.

- Bâtiment & urbain : parements, signalétique métallique, mobilier.

- Machines spéciales : pièces sur plan, variantes fréquentes, délais serrés.

Pourquoi travailler avec Crune

- Parc multi-kW (jusqu’à 12 kW) pour concilier vitesse et capacité d’épaisseur.

- Pilotage CFAO/nesting : consommation matière maîtrisée, délais réduits.

- Chaîne intégrée : découpe → pliage → soudage → finitions.

- Démarche qualité/environnement : ISO 9001 & ISO 14001.

Découvrez nos services de découpe de tôle au laser

FAQ

Laser fibre ou CO₂ pour la tôle ?

Aujourd’hui, la fibre (≈1,06 µm) domine pour sa polyvalence, son rendement et ses performances sur inox/alu ; CO₂ reste présent selon les parcs installés.

Quel gaz choisir ?

O₂ pour vitesse en acier carbone ; N₂ pour un chant propre (inox/alu) ; air comme option économique à valider selon épaisseur/qualité visuelle.

Quelles épaisseurs peut-on couper ?

De la tôle fine à des épaisseurs élevées selon la puissance, le gaz et la stratégie de coupe. On adapte le process à la qualité cible et à la cadence.

Comment spécifier la qualité ?

Via le cahier des charges (rugosité, bavure max., perpendicularité…). Référence possible : ISO 9013 pour décrire les critères et méthodes de mesure.

Ressources utiles

- Comprendre la base physique : fonctionnement d’un laser industriel

- Puissance et délais : Machine laser 12 kW : plus de puissance et de précision

- Les métaux compatibles : matériaux pour découpe laser

Conclusion

En synthèse, la découpe laser est pertinente quand vous ciblez : des formes complexes, des séries variables, une mise en production rapide et des chants nets limitant les reprises. Elle est à challenger sur les très fortes épaisseurs ou les séries ultra-répétitives déjà outillées. Pour trancher sans pari, appuyez-vous sur trois leviers : un jeu d’essais (matière/épaisseur/gaz), un nesting réaliste (taux d’utilisation + temps de cycle) et des critères qualité formalisés (rugosité, bavure, perpendicularité).

Si ces points sont réunis, le laser vous apportera réactivité, qualité maîtrisée et TCO compétitif — trois atouts concrets pour votre planning et vos marges.